Ничего вечного нет, и каждый станок, насос или вентилятор рано или поздно требует технического обслуживания или ремонта. Для поддержания производственных мощностей в рабочем состоянии на предприятиях организованы службы технического обслуживания и ремонта (ТОиР). Их главная задача — контроль за работоспособностью оборудования.

С развитием методов и средств диагностики деятельность эффективной службы ТОиР вышла на принципиально новый уровень. Системы вибромониторинга и диагностики, которые применяются их в работе, позволяют не только предотвратить аварийные остановы, но и спрогнозировать остаточный ресурс работы оборудования и его узлов.

Благодаря этому дефекты и поломки, выявленные на ранних стадиях, позволяют избежать повышенного износа окружающих деталей и узлов, продлить срок службы оборудования.

Современная диагностика оборудования строится на принципах неразрушающего контроля. Сюда можно отнести вибрационное и акустическое обследование, трибодиагностику, исследование тепловых процессов, исследование электрических параметров и другие методы.

Однако использовать все эти способы исследования, зачастую, не представляется возможным. Испытательное оборудование может выйти дороже, чем производственный станок, плюс в штат нужно принимать диагностов, которые смогут правильно и эффективно использовать приборы для испытаний.

Решение такое: заводы и предприятия останавливаются на тех методах мониторинга и диагностики, которые позволяют с наименьшими затратами покрыть наибольшее количество возможных дефектов и аварий. Поэтому большая часть производителей останавливаются на вибрационном обследовании механизмов.

В арсенале вибрационной диагностики имеется большой набор инструментов для обнаружения дефекты на разных стадиях развития. Первым рубежом вибрационного обследования является вибромониторинг оборудования.

Компания «Висом» разработала универсальный прибор для проведения постоянного вибромониторинга механического оборудования — ВС-357. Он осуществляет вибромониторинг и в совокупности с компьютером и прикладным программным обеспечением VibroMon позволяет решать больший круг задач по обеспечению мониторинга, диагностики и автоматизации.

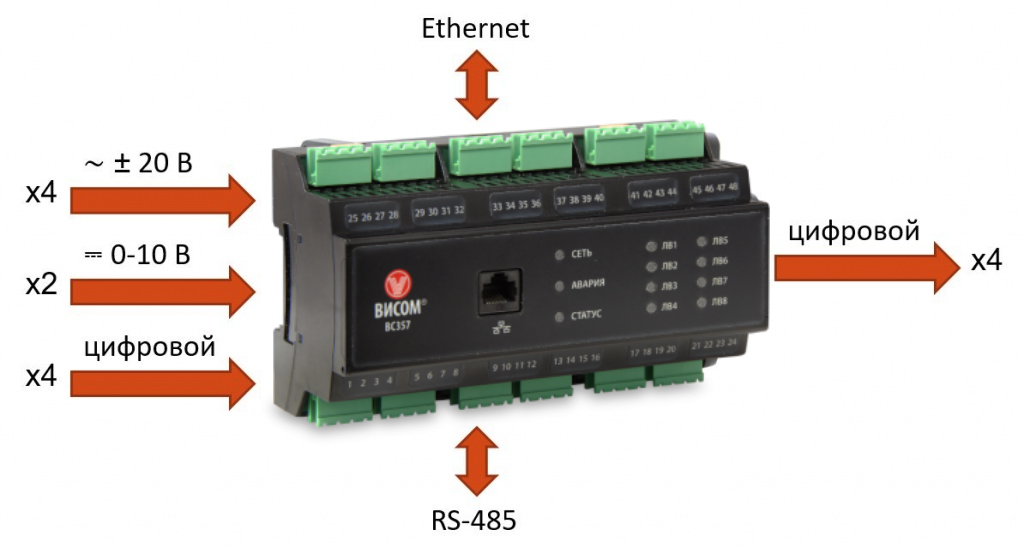

В состав прибора ВС-357 входят 4 измерительных канала напряжения переменного тока. Каждый из них независимо может осуществлять питание датчика ICP. Кроме этого, имеются 2 канала для измерения напряжения постоянного тока. С их помощью можно подавать на ВС-357 сигналы с системы автоматики оборудования или производить измерения различных вспомогательных параметров, например, температуры масла в станке.

Также в состав ВС-357 входят по 4 оптоизолированных логических входа и выхода. Логические входы позволяют управлять режимами работы ВС-357, подавая сигналы извне. Например, по требованию оператора провести внеочередное измерение контролируемых параметров.

Логические выходы предназначены для формирования управляющих сигналов для автоматики на основании текущего состояния объекта мониторинга. Например, можно подавать сигнал на включение аварийного светового индикатора или подавать команду автоматике на отключение оборудования.

Назначение логических входов и выходов может быть настроено различными способами, что позволяет включать приборы ВС-357 в единую общую систему мониторинга состояния и обеспечения безопасности эксплуатации оборудования.

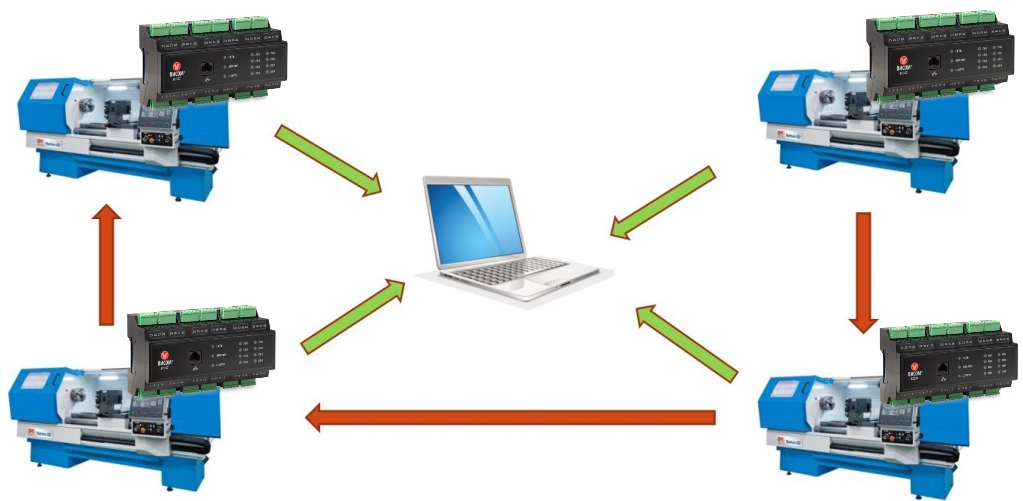

Основным интерфейсом обмена данными является Ethernet 10/100 Мбит, что позволяет развернуть инфраструктуру мониторинга с помощью доступного обыкновенного «бытового» сетевого оборудования. Возможен вариант интеграции приборов ВС-357 в существующую локальную сеть предприятия, что позволит минимизировать прокладку новых линий связи.

Прибор ВС-357 имеет внутреннюю энергонезависимую память, в которую может сохранять информацию о различных событиях для дальнейшего анализа на ПК. Примером события может быть превышение сигналом заданного уровня предупреждения или аварии.

Программное обеспечение VibroMon позволяет задавать настройки измерений параметров оборудования. С помощью ВС-357 можно измерять СКЗ и амплитуду сигналов с датчиков как в заданном частотном диапазоне, так и во всей полосе (в зависимости от частоты дискретизации). Для каждого параметра независимо указываются уровни предупреждения и ограничения, которые в дальнейшем будут отображаться на графиках, а их превышение будет фиксироваться в памяти прибора. Подобным образом можно настроить контроль 24 параметров сигналов, поступающих с датчиков вибрации.

Совокупность настроек входных каналов и цифровых выходов, например, позволяет реализовать детектирование ударов. Неправильно закреплtнные инструмент или заготовка при начале работы могут вызвать удар с последующим разрушением станка. ВС-357 позволяет детектировать удар и с задержкой в несколько миллисекунд выдать сигнал аварийной остановки станка, что позволит минимизировать потенциальный ущерб.

После конфигурации измеряемых параметров ВС-357 можно отключать от компьютера и устанавливать на контролируемое оборудование. Далее прибор ВС-357 в автоматическом режиме производит измерения и фиксирует происходящие события, которые в дальнейшем можно загрузить на компьютер для дальнейшего анализа.

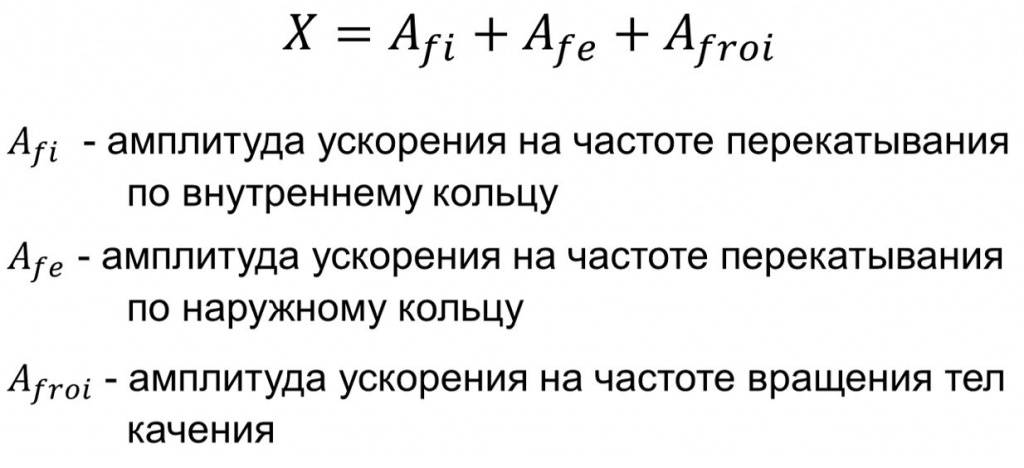

ВС-357 можно настроить для контроля вибрации на характерных частотах подшипника качения. Характерные частоты подшипника определяются его геометрическими параметрами и частотой вращения. Для облегчения настроек программное обеспечение снабжено обширной базой отечественных и зарубежных подшипников. Результаты измерений на характерных частотах можно подвергнуть агрегации путём взвешенного сложения для определения комплексной характеристики износа подшипника. Аналогичным образом можно создавать комплексные характеристики для других узлов оборудования: зубчатых, ременных передач и т.д.

При этом частоту вращения можно задавать тремя различными способами. Во-первых, частоту можно указать вручную. Во-вторых, частота вращения может быть подана на аналоговый вход ВС-357 закодированной в уровне постоянного напряжения. Также частота может определяться с помощью использования таходатчика, который подключается к одному из входов. Определившись с частотой вращения, ВС-357 вычисляет все характерные частоты и контролирует только соответствующие частотные составляющие в сигнале.

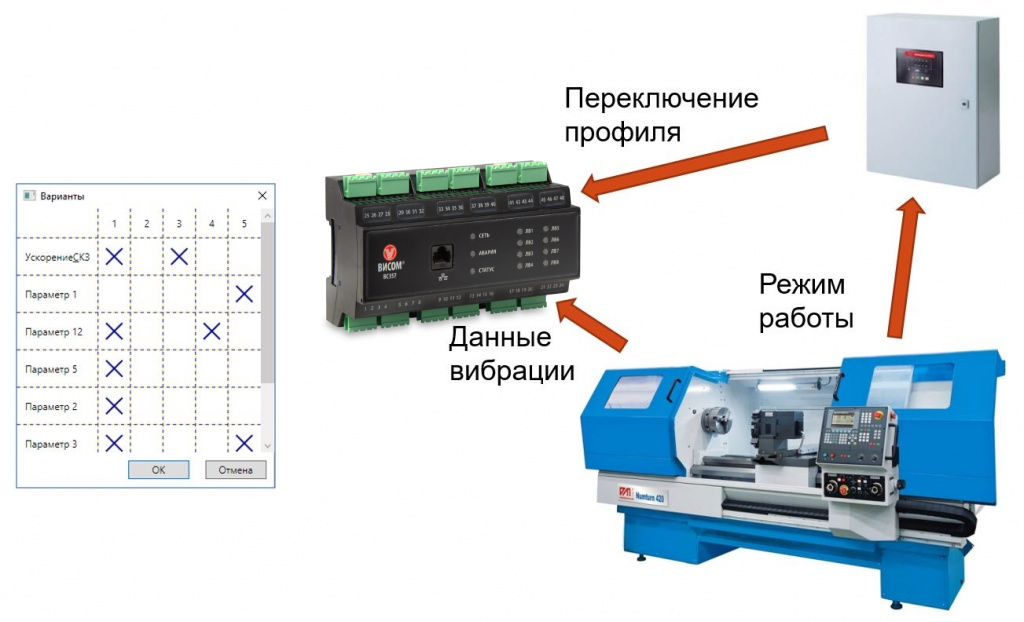

В прибор ВС-357 могут быть загружены профили измерений для нескольких режимов работы контролируемого оборудования. Под профилем измерений понимается набор измеряемых параметров.

Так, например, можно создать одни настройки для измерений на станке, работающем на холостом ходу и в рабочем режиме. Переключение между этими профилями может осуществляться как с помощью компьютера, так и с помощью подачи сигнала на логический вход. Эта функция позволяет включить ВС-357 в общий контур автоматического контроля состояния оборудования.

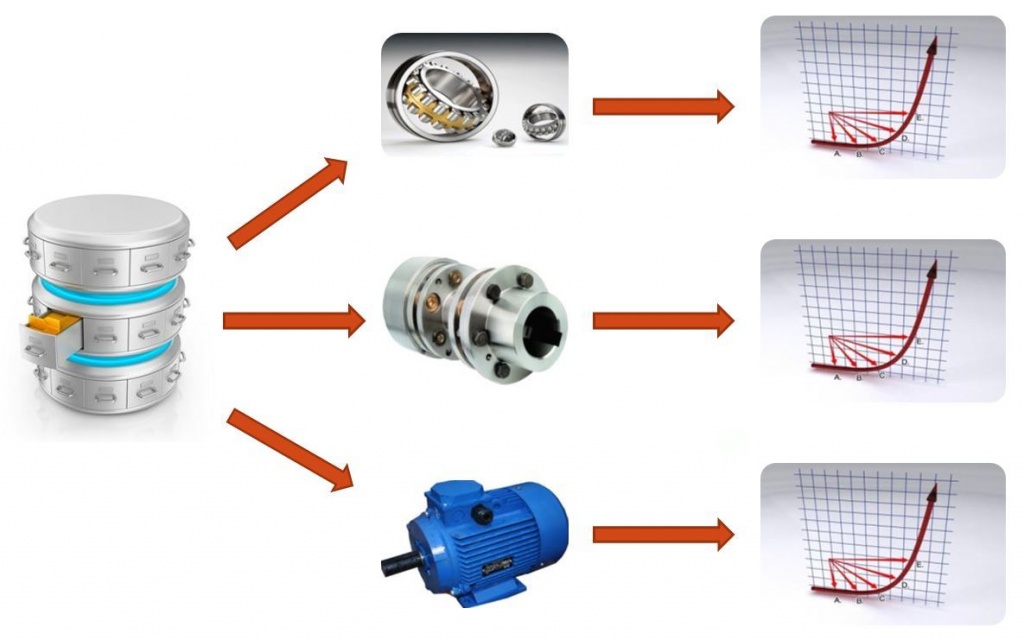

При подключении прибора ВС-357 к компьютеру все результаты измерений сохраняются в базу данных для дальнейшего анализа. На основании собранных данных выполняется, так называемый, анализ трендов, который позволяет произвести прогнозирование остаточного ресурса узлов оборудования.

Прогнозирование выполняется на основе методологии анализа временных рядов. Применение подобного подхода позволяет с некоторой достоверностью прогнозировать изменения измеряемых параметров с учётом естественного износа элементов и узлов оборудования.

Для наибольшей достоверности прогнозирования необходимо для каждого узла оборудования проводить регулярные измерения параметров на протяжении всего «жизненного цикла», начиная с установки и заканчивая выходом из строя. Увеличение объёма накопленной статистики позволяет существенно повысить точность прогнозирования. В условиях недостаточного количества статистических данных можно выполнять приближенное прогнозирование экстраполяции известных измерений к одной из заданных форм (экспонента, квадратичная зависимость и т.д.).

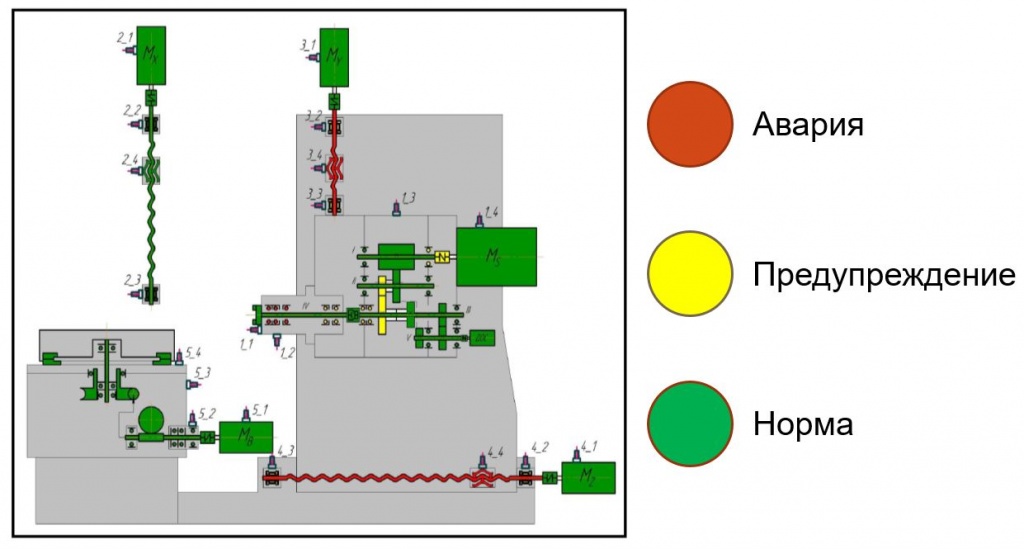

Программное обеспечение позволяет в реальном времени отображать значения контролируемых параметров в различных видах (мгновенное значение, график от времени, история и т.д.). По результатам измерений и прогнозирования можно построить отчеты.

Таким образом, система вибромониторинга помогает решать задачи как в рамках одного станка, так и в масштабах всего предприятия. Позволяет визуально оценивать вибрационное состояние оборудования и производить регулярные автоматические замеры, на основании которых можно делать долгосрочные прогнозы.

Количество и разнообразие внешних интерфейсов позволяет как включать прибор в уже имеющиеся системы автоматики, так и строить новые системы на базе ВС-357.

Габариты и способ крепления (на DIN-рейку) позволяют размещать ВС-357 в непосредственной близости от объекта мониторинга, что существенно упрощает использование датчиков вибрации.

Отсутствие необходимости постоянного подключения к компьютеру и возможность накопления результатов во внутренней памяти позволяет вообще не использовать локальную сеть для подключения нескольких ВС-357, а производить регулярный сбор записанных данных с помощью ноутбука.

Заказать комплексы вибромониторинга, программное обеспечение или процедуру поверки оборудования вы можете в отделе продаж «Висом». Остались вопросы? Звоните и пишите: +7 (4812) 777-001, contact@visom.ru.